業務フロー作成とデータ分析

物流業務改善・構築には現場作業の観察や調査が必要ですが、それだけでは見る視点がいつも同じになり、視野が狭くなってしまいます。

業務全体の整理や分析が必要です。業務フロー作成やデータ分析を行うことで、業務全体を細かく把握して、広い視点で見ることにより、新たな発想が生まれてきます。

物流改善は現場調査と机上での整理・分析の両立が重要です。机上の空論という言葉がありますが、机上の作業こそが大事なのです。

下記の手順で業務フロー作成とデータ分析方法をご説明します。

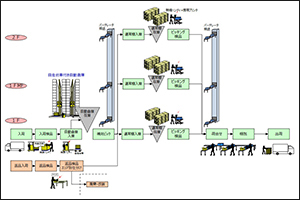

現状物流フロー図作成

まずは、現状把握

まずは、現状の業務フローを作成します。改善を行う場合、現状作業がどうなのかを細部に渡って知っておかなければなりません。現状を知らずして改善は無し、です。

現状業務フローを作成するには業務全体と各業務の詳細を把握する必要がありますので、現場調査においても細部に渡って調査することになります。

つまり、「現状業務フロー作成」=「現状業務の全体把握」ということです。

フローチャート作成にはある程度のルールがありますが無視しましょう。重要なのは工程の抜けが無いように作ることと、いろんな部署の方がすぐ解るように作成することです。

フロアをわかりやすくした業務フロー

こんなルールにこだわらなくていい。

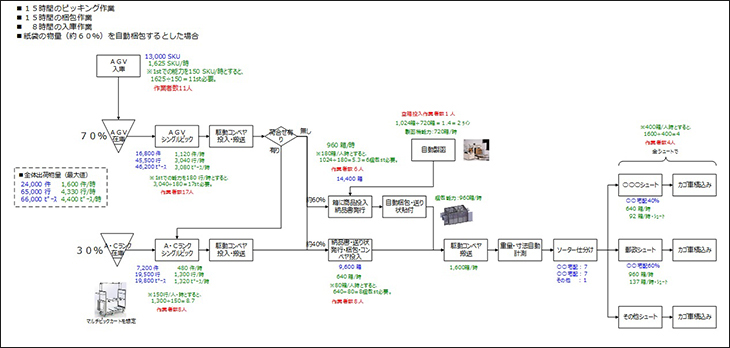

次に数値の落とし込み

現状業務フローを作成したら、各工程の物量、作業者数、作業時間帯等の数値を調査します。

ここで、現場調査やヒヤリングして把握できるものとできない物があります。できないのがデータ的な物です。

物流業務の改善や構築においてデータ分析は必須と言えます。現場経験や勘では見えない部分、見落としている物が見えてくるのです。

昔はデータ出力するのが大変でしたが、現在のWMSはCSVデータの出力機能を備えてます。このデータは正直なもので嘘をつくことはありません。

この現状業務フローとデータ分析がセットになることにより、物流業務全体の可視化に繋がります。

データ分析方法

分析するデータは勿論、様々なデータがありますが、ここでは出荷データ(ピッキングリストのデータ)について説明します。

まずはデータを眺める

まずはデータ全体を眺めてみましょう。眺めるだけでも何となく特徴がつかむことができます。

出荷数量の多い順に並び替えるなどしてみましょう。

また、想定してた通りなのか、想定とかけ離れていればデータを疑う必要もあります。

分析の元データに食い違いがあれば、これからの作業時間が無駄になってしまいます。

イレギュラーデータのチェック

まずはイレギュラー的なデータがあるかを確認します。

物量の多い特注データ等が紛れていると、合計や平均値を狂わせてしまいます。特注などのイレギュラーデータに対しては、実際の作業も別作業で行っている場合もありますので、データも分けて分析しなければなりません。

必要データ選定と分析するデータの順番

繁忙期,閑散期,曜日,月末月初などの条件により物量波動が有る場合は、最大日,平均日,最小日の分析が必要です。但し、分析する日数はできるだけ絞り込みましょう。

まずは平均日のデータから行いましょう。平均日を先に行っておけば、平均日に対して最大日がどうか?の比較ができます。また、平均日から行うと、予想してたものと違う結果が出た場合に、計算式のミスなどを疑うことができます。

基本的な分析

出荷データ分析の基本になりますが、出荷先別(オーダー別)、商品別 に行数と数量を合計しましょう。

そして、数量の多い順や行数の多い順に並び替えると、出荷先の特性,商品の出荷特性が見えてきます。

このデータ分析が基本中の基本となります。

この表に更に手を加えて、1出荷先の平均(行数・物量),最大(行数・物量)最小(行数・物量)を算出したりします。

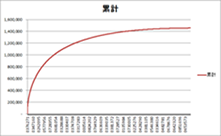

商品別の場合は、各行に累積合計値を入れて構成比率を加えると、ABC分析のパレート図を作成することができます。

さらに細分化して、

・出荷先から見た1行当たりの数量(最大・平均・最小)

・商品から見た1行当たりの数量(最大・平均・最小)

を算出するとピッキング作業そのものの特性も見えてきます

BtoCの場合は、1行1ピースのオーダー比率など、的を絞った分析を行います。

新業務フロー作成と裏付け

改善案の業務フロー作成

改善案が浮かんだら、その業務フローを作成します。

マテハンを導入したりする場合は、現状業務フローから大きく変わる場合がありますので、工程の抜けが無いよう作成することが重要です。

例えば、自動製函機を導入するとした場合、自動製函機から初めてはいけません。空箱の自動製函機へのセットという工程から始めなければなりません。

裏付けのためのデータ分析

改善方法完成

この新たな業務フローが数値的に成り立てば完成です。但し、これはあくまでも机上での完成です。

この新しい業務フローを現場に落とし込んでこそ本当の完成です。

業務フロー作成段階で様々な部署の人の意見を取り込んだり、各作業行程責任者との打ち合わせを行った上で完成した業務フローであれば、現場への落とし込みは問題なくできるでしょう。